發布日期:2016-09-22 14:44

反吸(吹(chuī))風袋式除塵器,通常都設有若幹個過濾室,各個過濾(lǜ)室依次進行反吸清灰(huī),其它室(shì)仍在線進(jìn)行正常過(guò)濾。

反(fǎn)吸清灰的氣源可以取自大氣,也可以取自經過淨化的煙氣(循環煙氣)。處(chù)理高溫煙氣時,後者有明顯的優點,可以防止(zhǐ)結露、“糊(hú)袋”。

這種利用循環煙氣的反吸風袋(dài)式(shì)除塵(chén)器的另一個特點是:由於濾袋反吸時,煙氣(qì)從鄰室吸入,透(tòu)過被清灰的濾袋,通(tōng)過管道吸(xī)入風機後,再送入其它小(xiǎo)袋室進行過濾。因此,在風機前負壓大於濾袋阻力(即大於2000Pa)時,係統可不設反吸風機,利用係統主風(fēng)機進行循環反吸(xī)。當係統(tǒng)主機機前負壓小(xiǎo)於濾袋阻力時,則應在反吸風管(guǎn)道上增設反吸風機。

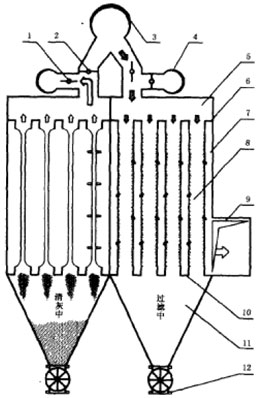

反吸(吹)風(fēng)袋式(shì)除塵器可以正(zhèng)壓操作,也可負壓操作,圖6~1所示為正壓操作上進風反吹(chuī)袋式除塵(chén)器的工作原理(lǐ)圖。采用分室結(jié)構,可(kě)分為4~16室,圖(tú)中僅畫2室,左室代表(biǎo)正在清灰,右室代(dài)表正在過濾的其它各室。清(qīng)灰時進風閥關閉,僅吸風閥開啟,接通了反吸風機的進(jìn)風(fēng)管,風機的負壓使左室袋內氣體被抽出,並經反(fǎn)吸風機送入(rù)除塵器的進風總管,再進入其它正在過濾的室中,清灰中的左室濾袋因而被吸癟,沉積在濾袋內壁的粉塵(chén)層因除塵濾(lǜ)袋變形而破碎掉落,達到清灰的目的。過一段時間(10~30s)反吸結束,反吸風閥關閉,進風閥重新打開,含塵氣(qì)體經過氣室進入袋內,這一室又重新投入(rù)過濾操作。

O研製的反吸風布袋除塵器以上進氣為主,其結構(gòu)如圖6~1所示。在高(gāo)溫條件下工作的反吸風袋式除塵器,其濾袋內溫度總比袋外高,反吸風時從上(shàng)袋口吸氣,濾袋上部氣體被吸出,下(xià)部氣體熱氣浮力而上(shàng)浮填(tián)充,結果下(xià)袋口先癟,O後才是上袋口縮癟,此時整條濾袋已完全縮癟了。

在濾袋恢複工作時,因(yīn)袋(dài)內外無壓差,氣(qì)體衝入速度較高(gāo),在把濾袋完(wán)全吹脹的瞬間,因濾袋內氣柱的衝力,袋產生(shēng)一次強烈的膨脹(zhàng)振動,使袋內初始過濾(lǜ)層也被抖落,大量粉塵(chén)透過濾袋排出。為避免這種情況發生,發明了稱為“緩衝三狀態(tài)清灰方法”的技術。其主要特點是在清灰結束後,進風閥先開啟10%~15%限製進風(fēng)風量,使除塵布袋慢(màn)慢地吹脹,待濾袋吹脹後,再全部打開風閥,避免(miǎn)了吹脹時的強烈抖動。

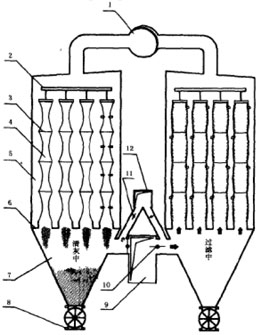

從美國富樂(Fuller)公司引進的袋式除塵器製造(zào)技術,也包括反(fǎn)吸風袋式除塵器的製(zhì)造(zào)技術,布袋壽命保證兩年以(yǐ)上。與O不同,該(gāi)公司采用下進氣方式,其結構如圖6-2所示。圖左為正在清灰單元,圖右(yòu)為(wéi)正在過濾單元。清灰時下部袋口處氣體被吸出,縮癟後上部氣體因浮力難於填充下部,下袋口附近將被吸(xī)癟,堵塞氣體排出通道。為克服這種現象,在袋外(wài)每隔0.8~1.0m縫上一個不鏽鋼絲(ф4~4.5mm)製成的防癟環,支撐濾袋,使它不會完全縮癟,保留濾袋上部氣體的排(pái)出通道,使整條濾袋都(dōu)能吸癟(biě)。下進氣方式雖然需要眾多的防癟環,但可省(shěng)去上部進氣室,進(jìn)風管(guǎn)和反吸風管(guǎn)可安排在下麵,操作管理更加方便。

反吸風清灰布袋除塵器(qì)在高溫下工作時,煙(yān)氣中含有SO2、CO等有毒氣體,為使煙氣不外(wài)逸,應保持除塵器袋室(shì)內有-30~-50Pa的(de)負壓(yā)。這在負壓操作(zuò)時沒問題(tí),在正壓操作時,可利用煙煙囪(cōng)的拔力產生這種負壓。建議煙(yān)道(dào)的設(shè)計必須須暢,煙囪出(chū)口風速采用6~7m/s,高度宜(yí)據排風道阻力計算而定。