水泥(ní)廠袋裝水泥裝車點長期以來工作環境惡(è)略,粉塵無組織(zhī)排放嚴重,環保和安全都(dōu)無法達到要求。

安監總(zǒng)局發通知:開展安全生產和職業健康執法(fǎ)專項行動。

(一)包裝機周圍必須安裝圍檔,其底部、接包機、正包機、清包機、裝車機(jī)、輸送皮帶轉接處必須設置密閉除塵裝置。

(二)包裝和(hé)裝車崗位水泥粉塵濃度不得超過《工作(zuò)場所有害因素職業接觸限值》(GBZ2.1-2007)規定,即:時間加權平均濃度總塵限值4mg/m3、呼(hū)塵限值(zhí)1.5mg/m3。

(三)安全生產標準化(huà)未達標企業(yè),必須(xū)在2018年6月30日前(qián)整改到位;安全生產標準化三級企業,必須在2018年12月31日前整改到位;安(ān)全生產標準化一(yī)、二級企業,必須在2019年12月31日前整改到(dào)位。鼓勵安全生產標準化(huà)一、二級企業提(tí)前完(wán)成整改。

針對以上問題,下面一进一出好爽视频生產的自動水泥裝車收塵係統除塵器可以有效控(kòng)製水泥裝車時(shí)的粉塵。

1、設計難點

空間受限:裝(zhuāng)車道內部空間有限(xiàn),早期工藝設計未考(kǎo)慮,後(hòu)期重新設計工藝難度較大,設備安裝困難;

揚塵大、環境差:水泥裝(zhuāng)車(chē)機在工作時,溜板與車箱之間有一落差高度,下落過程中易產生(shēng)粉塵,在順勢落(luò)下疊包(bāo)過程中,水泥(ní)包的碰撞揚塵很大,若(ruò)水泥包裝袋質量差,則工作環境更惡劣;

粉塵捕集難:裝車機的工作軌跡,不僅在其水平(píng)位置前後運動,還在其縱向位置上下運動,對粉塵的捕集較難實現,除塵係統不易布置(zhì)。

2、解決思(sī)路

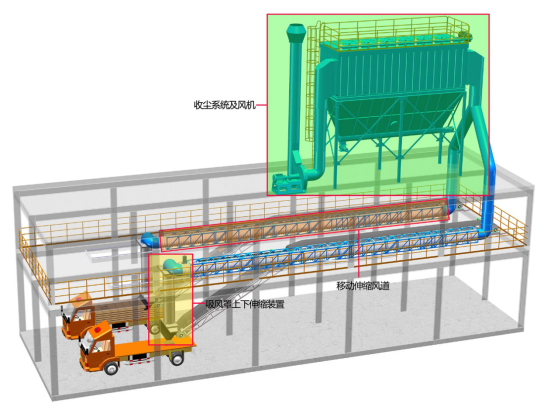

結合現場情況,采(cǎi)用負(fù)壓吸塵方式(shì),通過上下伸縮吸風管,水平移動吸風管,將(jiāng)現場(chǎng)丟包轉包過程中的揚塵進行有組織(zhī)收塵,同(tóng)時盡(jìn)可能在粉塵揚起瞬間收集粉塵,確保收(shōu)塵效果同時控製能(néng)耗。

3、解決(jué)方案

經(jīng)過長時間研發改(gǎi)進(jìn),整套係統已經完全成熟,在多家水泥企業(yè)投入運行使用。

5.結構(gòu)特點及智能化控製

早期收塵方式多(duō)樣化(huà),包括(kuò)在側部吸塵,頂部(bù)吸塵等,現在主流收塵(chén)方式為前側吸塵方式,但此方式也要特別(bié)注意,需控製好收塵的位置,盡(jìn)可能靠近收塵點,以達到有效全麵收塵效果。

水泥裝車道的收塵係統適(shì)應性強,除塵器能滿足國內80%以上的裝(zhuāng)車道(dào)需求,但也存在(zài)部分問題,比如車頭第一(yī)包和最(zuì)後(hòu)一包的起落,由(yóu)於前(qián)側吸塵罩和裝車機聯動(dòng),往往無法放下,同時裝包工人工作強度大,無法經常調節吸(xī)風罩(zhào)上下,我公司結合實際情(qíng)況,對係統增加(jiā)智能化改進。移動小車脫開裝車機獨立運行(háng),通過編碼器(qì)及傳感器使得收塵罩可跟隨(suí)丟包水泥自動(dòng)前後移動,同時根據水泥包的(de)高(gāo)度進行自動上下升降,可達到以(yǐ)下(xià)效果。

1、減少人工,由原來(lái)雙人裝(zhuāng)車(一人碼包,一人操作(zuò))改為自動(dòng)操作,單人碼包;

2、實現(xiàn)自動保護,防止與車體、人員碰撞,避免誤操作;

3、提(tí)高工作效(xiào)率,避(bì)免反複點動來定位,節約20%以(yǐ)上裝車時間。